| 陶瓷类型 | 热膨胀系数 α(×10⁻⁶/℃,25-1000℃) | 热导率 λ(W/(m・K),室温) | 断裂韧性 K₁c(MPa・m¹/²) | 抗热震性核心特点 |

| 氧化铝陶瓷 | 7~9 | 20~30 | 3~5 | 热膨胀系数较高,韧性低,热应力易积累且裂纹易扩展,抗热震性最差。 |

| 氧化锆陶瓷(部分稳定) | 9~11 | 2~3 | 8~15 | 韧性极高(相变增韧),可抑制裂纹扩展;但热膨胀系数较高,需依赖高韧性抵消热应力,抗热震性较好。 |

| 碳化硅陶瓷 | 3~5 | 80~120 | 3~6 | 热膨胀系数低、热导率极高,能快速散热;但韧性中等,裂纹扩展风险略高于氮化硅。 |

| 氮化硅陶瓷 | 2.5~3.5 | 20~100 | 5~8 | 热膨胀系数最低(应力最小),热导率较高(散热快),韧性适中(抑制裂纹),综合抗热震性最优。 |

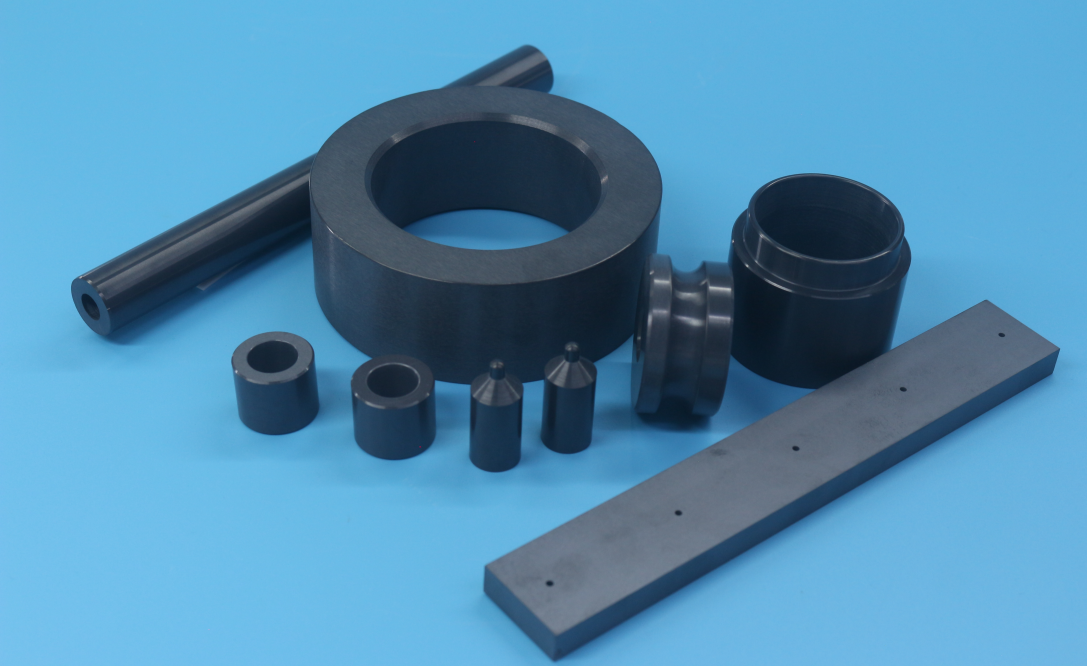

1.氮化硅陶瓷

氮化硅的热膨胀系数是四种材料中最低的(2.5-3.5×10⁻⁶/℃),意味着温度骤变时产生的热应力极小;同时,其热导率较高(20-100 W/(m・K)),能快速平衡内部温度梯度,减少应力集中;加之断裂韧性适中(5-8 MPa・m¹/²),可有效阻止微小裂纹的扩展。这些特性使其能承受极大的温度骤变(如从 1000℃骤冷至室温而不破裂),在燃气轮机、高温发动机等频繁经历温度波动的场景中广泛应用,是抗热震性的 “标杆” 材料。

2.氧化锆陶瓷(部分稳定氧化锆,PSZ)

氧化锆的热膨胀系数较高(9-11×10⁻⁶/℃),理论上温度骤变时会产生较大热应力,但它的断裂韧性是四种材料中最高的(8-15 MPa・m¹/²),通过 “相变增韧” 效应(四方相→单斜相的体积膨胀可抑制裂纹扩展),能抵消高膨胀带来的不利影响。因此,其抗热震性优于碳化硅和氧化铝,常用于高温模具、陶瓷刀具等需承受一定温度波动的场景。

3.碳化硅陶瓷

碳化硅的热膨胀系数较低(3-5×10⁻⁶/℃),且热导率极高(80-120 W/(m・K)),散热能力突出,能快速降低内部温差;但断裂韧性(3-6 MPa・m¹/²)略低于氮化硅,裂纹扩展风险稍高。因此,其抗热震性略逊于氮化硅,但优于氧化铝。

4.氧化铝陶瓷

氧化铝的热膨胀系数较高(7-9×10⁻⁶/℃),温度骤变时易产生较大热应力;同时,断裂韧性较低(3-5 MPa・m¹/²),裂纹一旦产生便容易快速扩展,导致碎裂。因此,其抗热震性在四种材料中最差,仅适用于温度变化平缓的场景(如电子封装、耐磨部件)。

综合性能对比,四种陶瓷的抗热震性从优到劣排序为:

氮化硅陶瓷 > 氧化锆陶瓷(部分稳定) > 碳化硅陶瓷 > 氧化铝陶瓷

若您的设备需承受剧烈温差(如高温骤冷、反复加热),优先选择氮化硅陶瓷,它是极端环境下的 “可靠之选”。

若需兼顾抗热震与高韧性(如机械冲击 + 温差场景),氧化锆陶瓷是理想选择。

若侧重高温散热与稳定性(如持续高温但温差较缓),碳化硅陶瓷性价比更高。

若用于常温或温度波动小的场景,氧化铝陶瓷以其高性价比满足基础需求。